光伏電池片:N型電池片技術叠代詳解

Published:

2023-11-13 11:08

Source:

1.引言

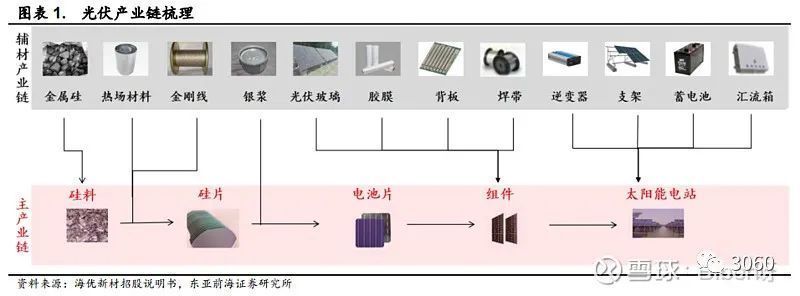

随著(zhe)全球碳中和進(jìn)程不斷加速,疊加光伏發(fā)電成(chéng)本持續下行,經(jīng)濟性不斷提升,光伏裝機需求高增長(cháng)确定性較強。我們將(jiāng)對(duì)光伏全産業鏈進(jìn)行全面(miàn)及深入的研究,旨在基于長(cháng)期看好(hǎo)光伏産業鏈發(fā)展的情況下,作出深入研究并爲投資者提供參考。光伏産業鏈上遊包括原料高純度多晶矽材料的生産,單晶矽和多晶矽的制造,矽片的生産;中遊包括光伏電池片,光伏組件(玻璃、支架、膠膜等)以及逆變器環節;下遊是光伏發(fā)電的應用端包括光伏電站和分布式發(fā)電。本篇報告將(jiāng)聚焦于光伏産業鏈中技術叠代速度最快的中遊電池片環節,將(jiāng)PERC、TOPCon、HJT、IBC電池的原理、結構、發(fā)展曆史、工藝路線、轉換效率、成(chéng)本構成(chéng)及各企業對(duì)各種(zhǒng)類産能(néng)規劃進(jìn)行全面(miàn)梳理。

2.電池片簡介及發(fā)展趨勢

2.1.定義:電池片是光伏發(fā)電核心部件,其技術路線和工藝水平直接影響光伏系統發(fā)電效率和使用壽命

從電池片的重要性來看,發(fā)電效率和使用壽命是光伏組件價值的核心參數:1)電池片的轉換效率是其受光照時的最大輸出功率和入射光功率的比值,是直接影響光伏組件乃至整個光伏發(fā)電系統發(fā)電效率的核心因素。轉換效率更高的電池片有著(zhe)更高的輸出功率,用其封裝形成(chéng)的光伏組件的整體功率也會更高;2)電池片生産工藝的缺陷往往會導緻單體電池片的内阻不均勻從而極易産生熱斑現象,熱斑效應是指單體電池片被(bèi)小的物體遮蓋,導緻其所産生的電流變小,成(chéng)爲負載,輕則燒毀電池片,嚴重的會引起(qǐ)整片電池組件的燃燒,對(duì)組件使用壽命危害非常大。從這(zhè)個維度來看,電池片的生産工藝水平直接影響光伏組件的使用壽命。

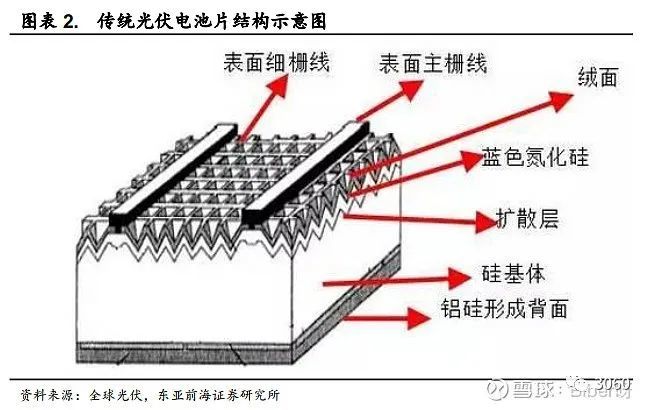

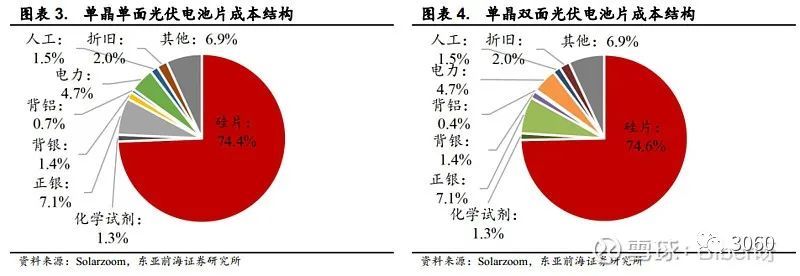

電池片上遊主要包括原材料矽片和核心輔材銀漿。從光伏電池片産業鏈上遊來看,電池片主要原材料爲矽片,主要輔材爲銀漿、鋁漿和化學(xué)試劑,主要動力爲電力。1)矽片:矽片是電池片主要原材料,在矽料價格持續上漲的背景下,矽片環節憑借其良好(hǎo)的價格傳導能(néng)力且相對(duì)穩定的競争格局,維持較好(hǎo)盈利能(néng)力;2)銀漿:銀漿爲電池片結構中的核心電極材料,目前光伏銀漿需求随著(zhe)光伏行業的發(fā)展持續增長(cháng),但受制于高技術門檻,海外廠商市場份額較大,尚有較大的國(guó)産替代空間。從電池片成(chéng)本構成(chéng)來看,根據Solarzoom數據,矽片占電池片成(chéng)本最高,約爲74-75%;銀漿是除矽片外電池片成(chéng)本占比第二高的材料,約占電池片總成(chéng)本的8%,占電池片非矽成(chéng)本的33%,主要能(néng)源電力約占總成(chéng)本的5%。

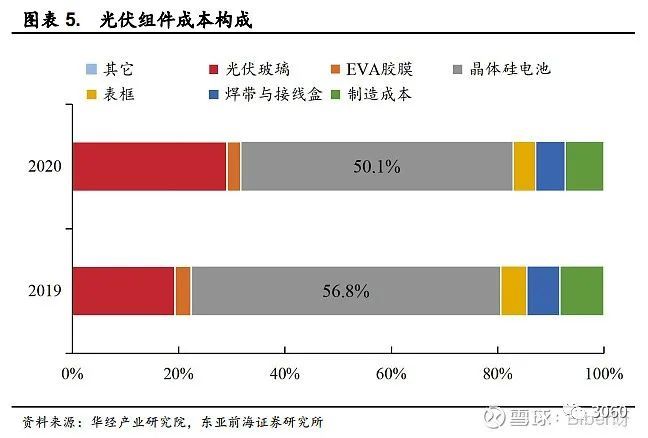

電池片下遊爲光伏組件制造商。從光伏電池片産業鏈下遊來看,電池片主要與光伏玻璃、其他封裝材料(背闆、EVA膠膜等)共同封裝形成(chéng)太陽能(néng)電池組件,組件再與逆變器、支架等共同構成(chéng)光伏電站發(fā)電系統。從電池片占組件成(chéng)本比重來看,根據華經(jīng)産業研究院,2021年電池片占組件成(chéng)本比重爲50.1%,同比-6.7pct,主要系矽料矽片、組件端的雙重壓力和供需關系影響導緻電池片價格承壓下行,但電池片仍爲光伏組件成(chéng)本的最核心組成(chéng)部分,也是光伏組件降本的主要途徑。

2.2.原理:光生伏特效應與PN結

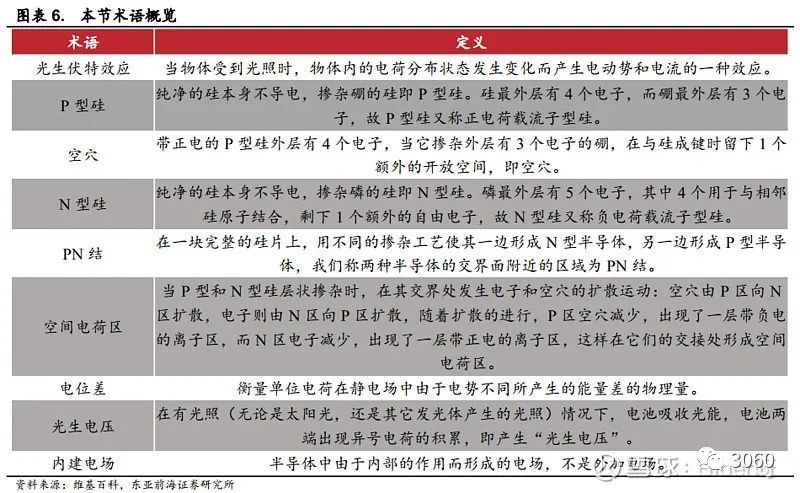

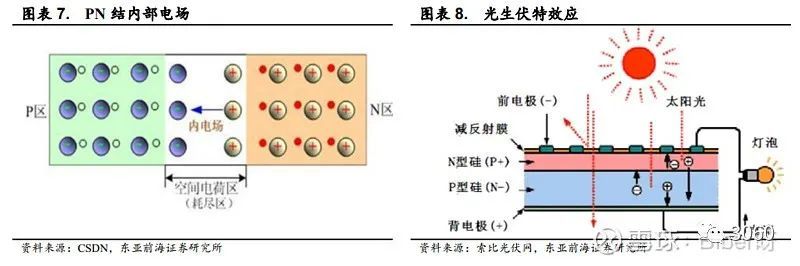

太陽能(néng)電池工作的原理爲光生伏特效應和PN結。光生伏特效應是指當物體受到光照時,物體内的電荷分布狀态發(fā)生變化而産生電動勢和電流的一種(zhǒng)效應,該效應是光伏發(fā)電的原理。電池片基本構造是運用P型與N型半導體接合而成(chéng),半導體最基本的材料是“矽”,純淨的矽是不導電的,但可以通過(guò)在矽中摻雜來改變分子結構:在矽晶體中摻入硼元素,即可做成(chéng)P型半導體;摻入磷元素,即可做成(chéng)N型半導體。電池片發(fā)電即是利用P型半導體有個空穴(P型半導體少了一個帶負電荷的電子,可視爲多了一個正電荷),與N型半導體多了一個自由電子的電位差來産生電流,當太陽光照射到半導體的PN結時,就會在PN結的兩(liǎng)邊出現光生電壓,進(jìn)而將(jiāng)矽原子中的電子激發(fā)出來,産生電子和空穴的對(duì)流,這(zhè)些電子和空穴均會受到内建電場影響,分别被(bèi)N型及P型半導體吸引,而聚集在兩(liǎng)端。在此情境下,將(jiāng)兩(liǎng)端外部用電極連接起(qǐ)來,形成(chéng)一個回路,即可産生電流,這(zhè)就是太陽電池發(fā)電的原理。

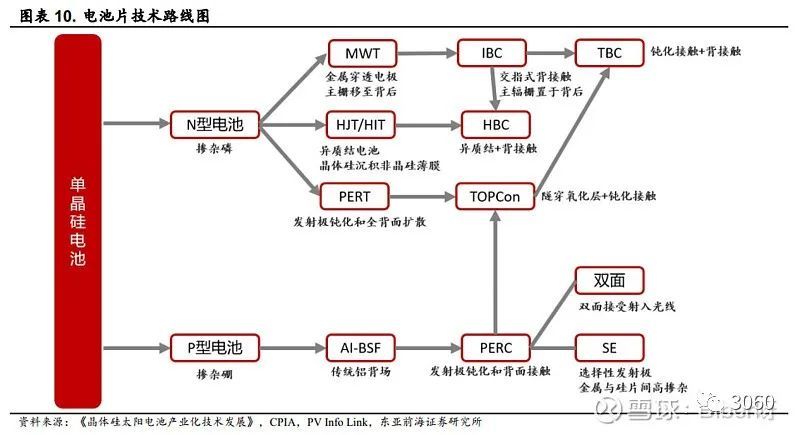

2.3.分類:根據襯底矽片類型,分爲P型電池片和N型電池片

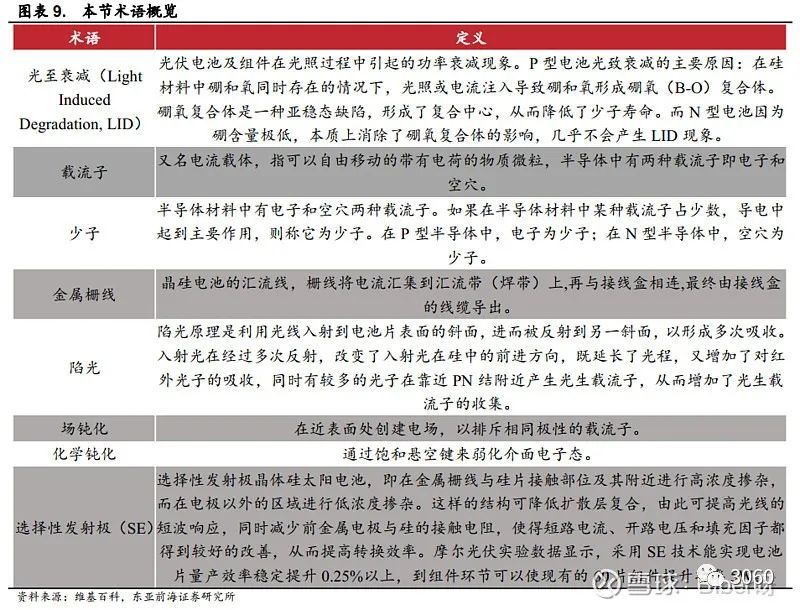

從提效原理來看,可將(jiāng)電池技術分爲減少電學(xué)損失和減少光學(xué)損失兩(liǎng)類。從光照到電流的傳輸,電池中間會經(jīng)曆:1)光學(xué)損失(光在電池片前表面(miàn)被(bèi)反射、長(cháng)波長(cháng)光未被(bèi)有效吸收、正面(miàn)電極造成(chéng)的阻擋等);2)電學(xué)損失(電子和空穴在複合中心複合、金屬電極和金屬栅線與半導體接觸産生額外電阻等),光學(xué)、電學(xué)損失都(dōu)會減少光電轉換效率。爲了降低光學(xué)損失,可通過(guò)增加減反射層(沉積SiNx原理)、陷光層(制絨原理)或將(jiāng)正面(miàn)金屬栅線放到背面(miàn)(IBC電池原理)。爲了降低電學(xué)損失,可進(jìn)行場鈍化或化學(xué)鈍化處理,即通過(guò)提高矽片質量或改善金屬和半導體接觸方案來減小載流子的複合速率,提高載流子壽命,當前主要采用的方法有:選擇性發(fā)射極(SE技術原理)、氧化矽+多晶矽(TOPCon電池隧穿層原理)、本征非晶矽+摻雜非晶矽(HJT電池原理)或富氫介質膜(HJT電池本征富氫非晶矽膜原理)。

2.4.生産流程:主要概括爲6個流程,不同種(zhǒng)類電池生産流程有所差異

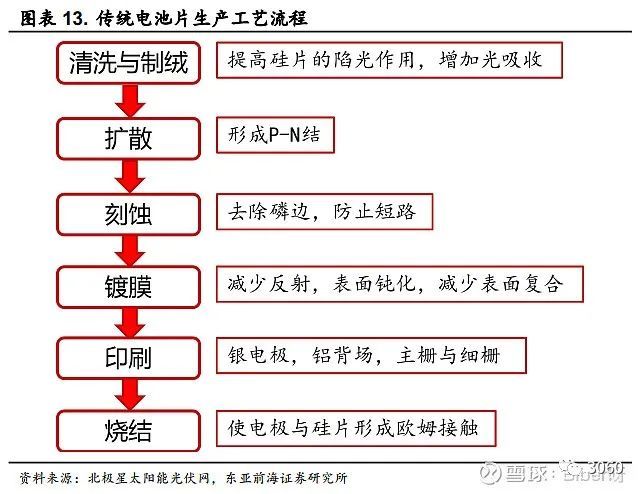

傳統電池片生産主要可以概括爲6個步驟。從傳統電池片制作工藝流程來看,主要可以概括爲以下6個步驟:

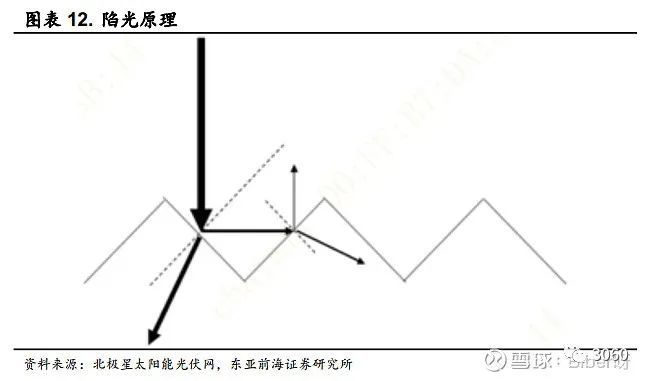

1)清洗與制絨,主要目的是去除吸附在矽片表面(miàn)的各類污染物,去除矽片表面(miàn)的切割損壞層;利用陷光原理降低電池表面(miàn)反射率,絨面(miàn)凹凸不平可以增加二次反射,改變光程及入射方式,增加光的吸收,提高短路電流,進(jìn)而提升電池轉換效率。其中,因單多晶晶體結構差異,考慮到效率因素,多晶矽電池用酸制絨,絨面(miàn)爲不規則凹凸面(miàn);單晶矽電池用堿制絨,絨面(miàn)爲規則類金字塔結構;

6)燒結,即把印刷到電池片表面(miàn)的電極在高溫下燒結,使電極和矽片本身形成(chéng)歐姆接觸,提高電池片開(kāi)路電壓和填充因子,使電極接觸有電阻特性以達到高轉換效率。

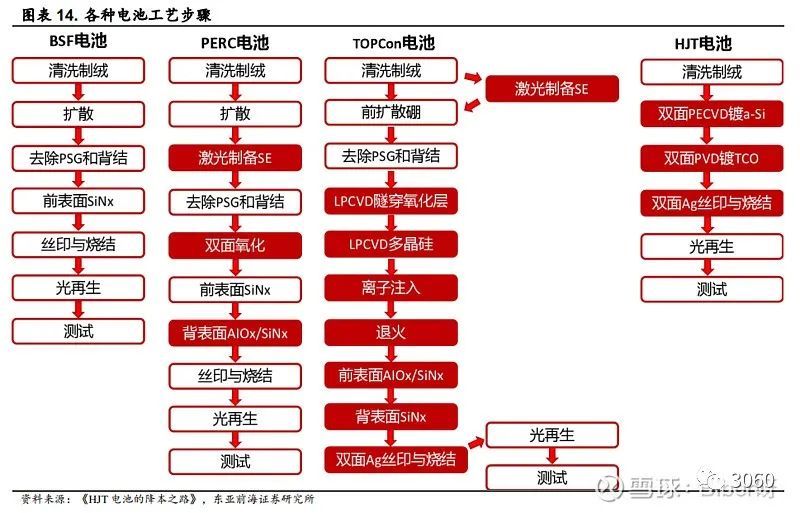

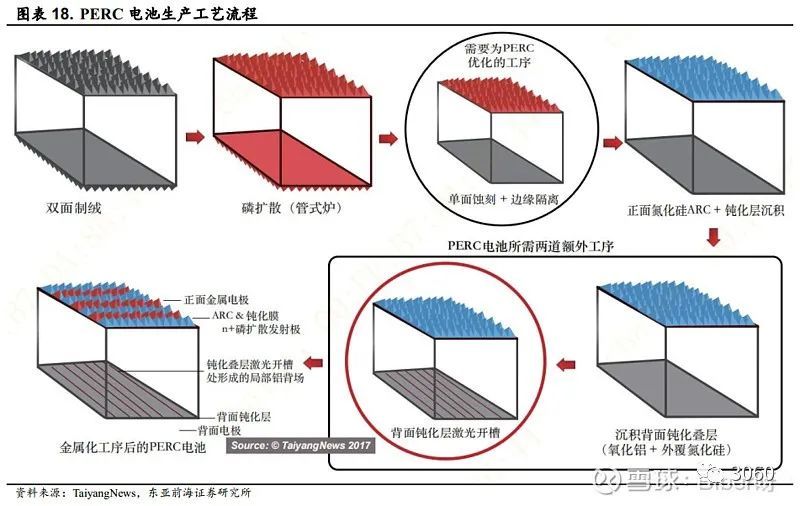

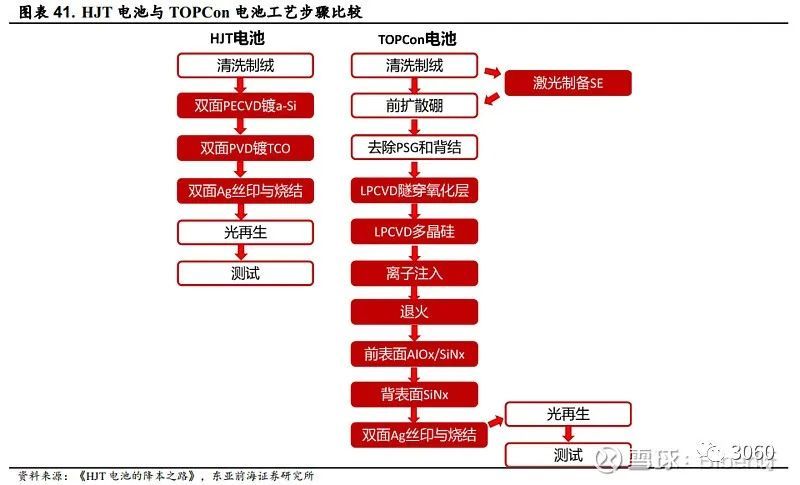

各種(zhǒng)類電池生産流程有所差異。值得注意的是,不同種(zhǒng)類電池片在生産流程上有所差異,其中 PERC 電池生産工藝步驟在 10 步左右,較傳統BSF 電池主要增加激光制備SE、雙面(miàn)氧化、背表面(miàn)氧化鋁/氮化矽複合膜制備環節; TOPCon 電池工藝步驟爲 12~13 步; HJT 電池工藝流程較爲簡化,總步驟爲 6 步(各種(zhǒng)類電池工藝流程詳細講解見各章節工藝流程部分)。

2.5.發(fā)展趨勢:全國(guó)電池片産量高速增長(cháng),N型電池技術效率躍升新高度

全國(guó)電池片産量近十年來保持高速增長(cháng),CAGR高達33.5%。根據中國(guó)光伏行業協會(CPIA)發(fā)布的《中國(guó)光伏産業發(fā)展路線圖(2021年版)》,全國(guó)電池片産量已經(jīng)從2011年的11GW迅速增長(cháng)到了2021年的198GW,2021年電池片産量同比增長(cháng)46.9%,近十年的CAGR高達33.5%。根據中國(guó)光伏行業協會(CPIA)預計,2022年全國(guó)電池片産量將(jiāng)超過(guò)261GW。

2.5.2.PERC電池産能(néng)占比91%,短期仍然占據主流地位

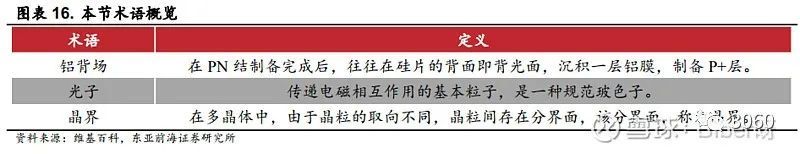

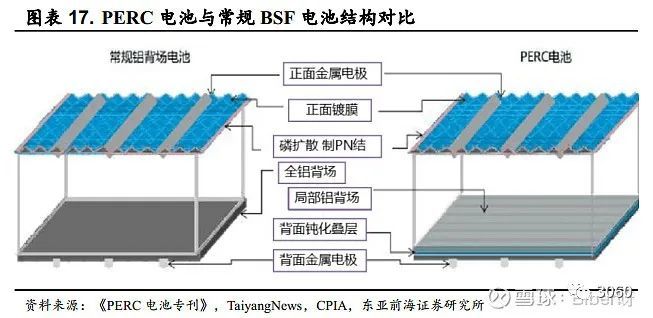

PERC電池從傳統鋁背場電池升級改造而來,與BSF電池相比,光電轉換效率更高。PERC(Passivated Emitterand Rear Cell)電池,全稱爲“發(fā)射極和背面(miàn)鈍化電池”,是從常規鋁背場電池AL-BSF結構自然衍生而來。常規BSF電池由于背表面(miàn)的金屬鋁膜層中的複合速度無法降至200cm/s以下,緻使到達鋁背層的紅外輻射光隻有60%~70%能(néng)被(bèi)反射,産生較多光電損失,因此在光電轉換效率方面(miàn)具有先天的局限性。而PERC技術通過(guò)在電池背面(miàn)附上介質鈍化層,采用背面(miàn)點接觸來代替整個全鋁背場,可以較大程度減少這(zhè)種(zhǒng)光電損失,從而提升光伏電池1%左右的光電轉換效率。僅從結構上來看,兩(liǎng)者是較爲相似的,PERC電池僅比BSF電池多一個背鈍化層。形成(chéng)背面(miàn)鈍化疊層使得PERC電池能(néng)在降低背表面(miàn)複合速度的同時,提升背表面(miàn)的光反射,提升了電池的轉換效率。

從設備端上來看,PERC電池産線相較于BSF電池産線需增添兩(liǎng)套設備。PERC電池産線較常規BSF電池産線需要新增的設備包括:1)背面(miàn)鈍化處理(氧化鋁+外覆氮化矽);2)激光開(kāi)槽設備,故從BSF産線升級到PERC産線極爲方便,這(zhè)也是目前PERC電池能(néng)在光伏産業中得到大規模應用的重要原因之一。

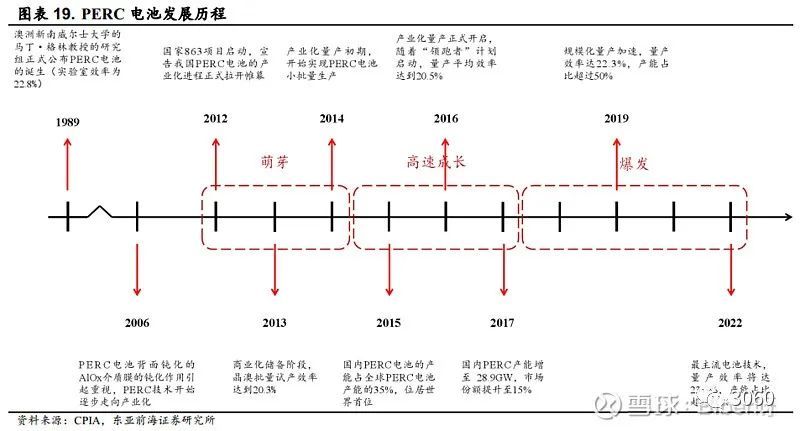

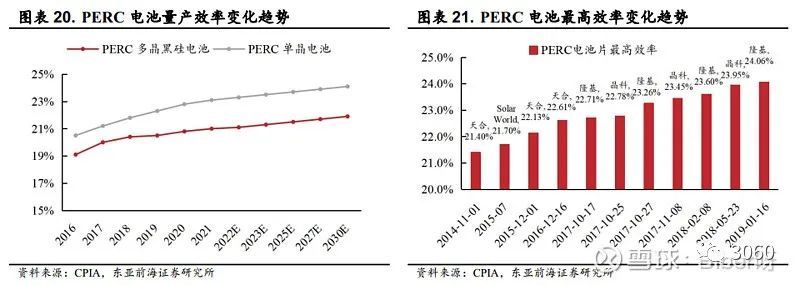

4)2018年-至今:PERC電池進(jìn)入爆發(fā)期,成(chéng)爲市場主流。2019年PERC電池規模化量産加速,量産效率達22.3%,産能(néng)占比超過(guò)50%,正式超過(guò)BSF電池成(chéng)爲最主流的光伏電池技術。根據CPIA預計,到2022年PERC電池量産效率將(jiāng)達23.3%,産能(néng)占比將(jiāng)超過(guò)80%,市場份額仍將(jiāng)穩居第一。

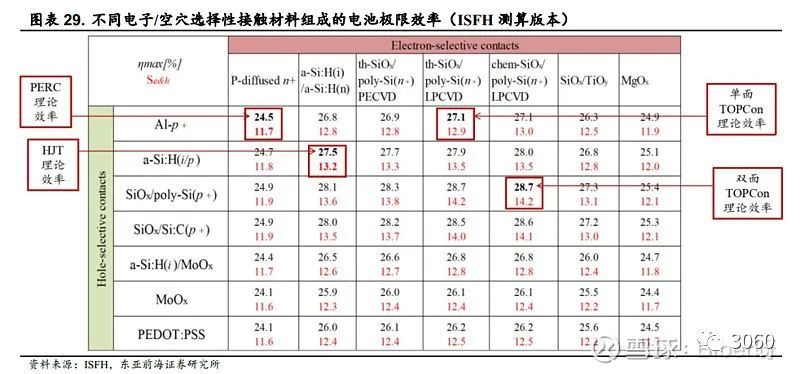

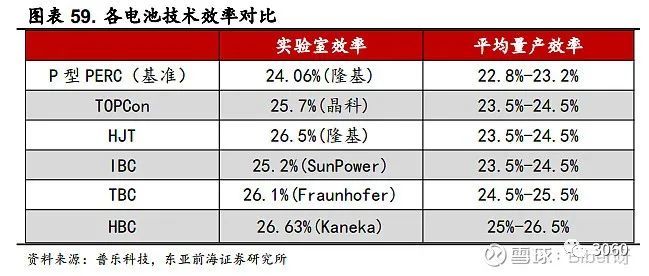

從量産效率來看,PERC電池量産效率呈現逐年增長(cháng)趨勢,PERC單晶電池量産效率由2016年的20.5%提升至2021年的23.1%,據CPIA預計,2022年PERC單晶電池量産效率將(jiāng)達23.3%。從最高效率來看,截至目前,單晶雙面(miàn)PERC電池最高效率記錄由隆基綠能(néng)于2019年1月創造,最高效率達24.06%(CPVT認證)。從理論極限效率來看,根據權威測試機構德國(guó)哈梅林太陽能(néng)研究所(ISFH)測算,P型單晶矽PERC電池理論轉換效率極限爲24.5%,P型PERC電池量産效率已十分逼近理論極限效率,效率提升空間有限。

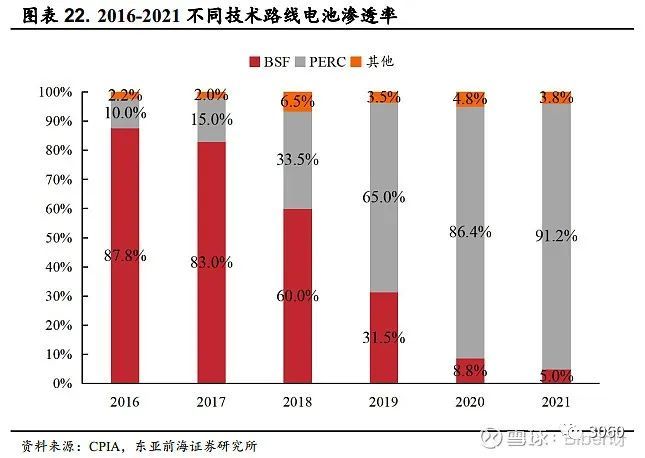

PERC電池産能(néng)持續攀升,市占率遙遙領先成(chéng)爲主流。根據中國(guó)光伏行業協會,2015年前,BSF電池爲主流産品,占據了90%的市場份額。2016年起(qǐ),BSF電池市占率呈現大幅下滑趨勢,由2016年的87.8%下滑至2021年的5%,主要原因系BSF電池具有先天局限性,光電損失較大,而下遊客戶對(duì)高效電池片的需求日益顯著緻使BSF逐漸被(bèi)淘汰;同期PERC電池市占率呈現大幅提升趨勢,由2016年的10.0%攀升至2021年的91.2%,現已成(chéng)爲電池片主流産品。光電轉換效率更高的N型電池(主要包括TOPCon和HJT電池)成(chéng)本較高,量産規模仍較小,2021年市場占比約3%,較2020年基本持平。

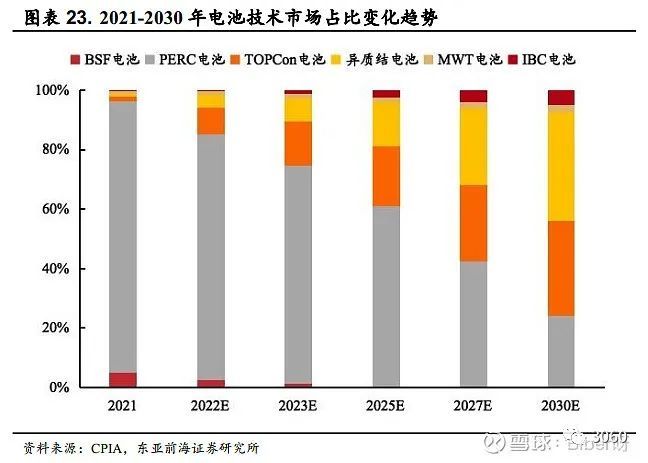

光伏電池技術路線更新叠代速度快,先進(jìn)路線格局未定。根據中國(guó)光伏行業協會預測,到2030年,光伏電池技術市場會進(jìn)一步被(bèi)高效電池産能(néng)所替代,N型電池將(jiāng)成(chéng)爲市場主流。具體來看,BSF電池産線從2015年後(hòu)開(kāi)始陸續退出了電池廠商的新增産線,預計未來市場占有率會進(jìn)一步降低,最後(hòu)被(bèi)淘汰。轉換效率更高的N型電池,包括TOPCon電池、HJT電池和背接觸電池,會在未來十年内陸續釋放産能(néng),随著(zhe)技術進(jìn)步和成(chéng)本降低,最終取代目前PERC電池的壟斷地位。

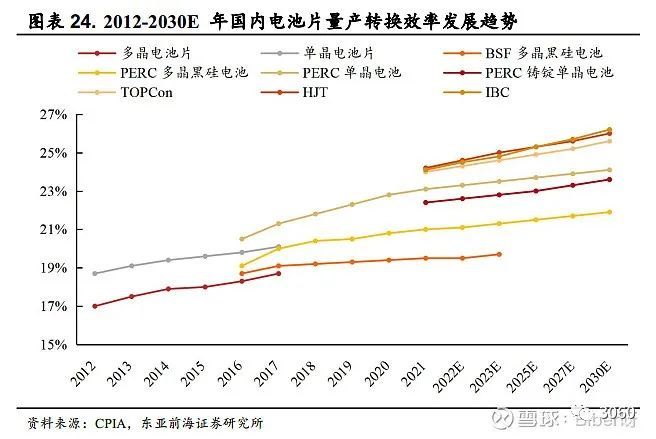

N型電池的轉換效率更高,未來將(jiāng)成(chéng)爲光伏電池片的主流技術。根據中國(guó)光伏行業協會CPIA統計,2021年,規模化生産的P型單晶電池均采用PERC技術,平均轉換效率達到23.1%,較2020年+0.3pct;采用PERC技術的多晶黑矽電池片轉換效率達到21.0%,較2020年+0.2pct;N型TOPCon電池平均轉換效率達到24.0%,HJT電池平均轉換效率達到24.2%,兩(liǎng)者較2020年均有較大提升,IBC電池平均轉換效率達到24.1%。未來随著(zhe)生産成(chéng)本的降低及良率的提升,N型電池將(jiāng)會是電池技術的主要發(fā)展方向(xiàng)之一。

3.TOPCon電池:接軌PERC産線,産業化進(jìn)度最快

3.1.簡介:采用量子隧穿效應,LPCVD爲當前主流工藝路線

3.1.1.N型矽襯底,采用隧穿氧化層鈍化接觸技術

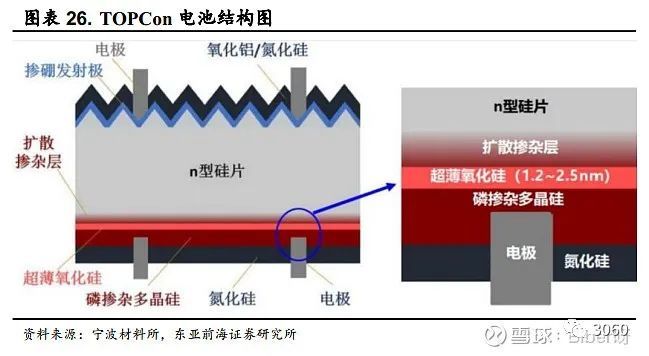

TOPCon電池技術利用隧穿氧化層,極大降低少子複合速率。TOPCon是(Tunnel Oxide Passivated Contact)的縮寫,TOPCon電池屬于一種(zhǒng)鈍化接觸型電池。由于PERC電池金屬電極仍與矽襯底直接接觸,金屬與半導體的接觸界面(miàn)由于功函數失配會産生能(néng)帶彎曲,并産生大量的少子複合中心,對(duì)太陽電池的效率産生負面(miàn)影響。若采用薄膜將(jiāng)金屬與矽襯底隔離,則可以減少少子複合。在電池背面(miàn)制備一層超薄氧化矽,然後(hòu)再沉積一層摻雜矽薄層,二者共同形成(chéng)了鈍化接觸結構,即是TOPCon技術。超薄氧化層可以使多子電子隧穿進(jìn)入多晶矽層,同時阻擋少子空穴複合,進(jìn)而電子在多晶矽層橫向(xiàng)傳輸被(bèi)金屬收集,極大地降低複合速率,提升了電池的開(kāi)路電壓和短路電流,從而提升電池轉換效率。

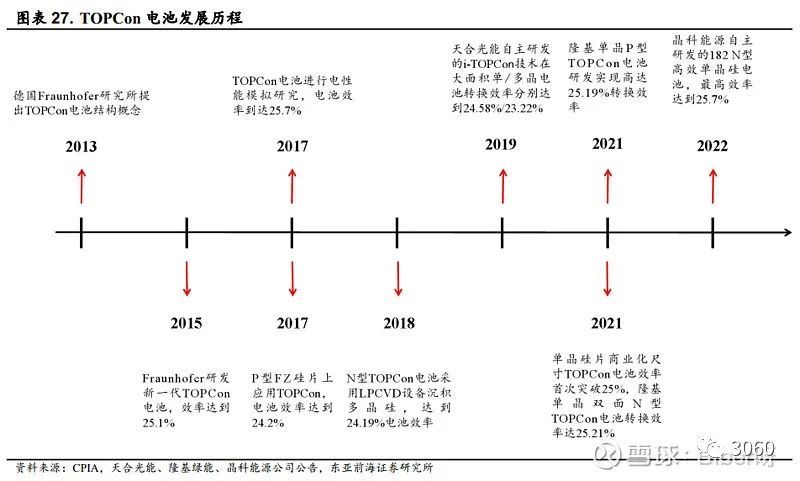

3)2021年-至今:電池效率屢創新高,TOPCon有望規模化應用。國(guó)内廠商加大對(duì)TOPCon技術的布局并步入行業前列,2021年隆基綠能(néng)在單晶矽片商業化尺寸TOPCon電池效率上首次突破25%,N型TOPCon轉換效率達到了25.21%,2022年晶科能(néng)源自主研發(fā)的182N型高效單晶矽電池最高效率達到了25.7%,TOPCon電池或將(jiāng)開(kāi)始啓動規模化應用。

總體來看,目前TOPCon電池工藝還(hái)是以LPCVD本征+擴磷法制備爲主流,該方法成(chéng)熟度最高,但繞鍍問題較嚴重;LPCVD+離子注入工藝路線目前占地面(miàn)積較大,幾乎沒(méi)有繞鍍問題但是設備成(chéng)本昂貴,正逐漸被(bèi)邊緣化;PECVD原位摻雜法原則上沒(méi)有繞鍍問題,與PERC産線不兼容,更适合新的産線,後(hòu)續有望通過(guò)工藝的成(chéng)熟改善鍍膜穩定性,成(chéng)爲主流技術。

3.2.轉換效率:理論轉換效率高達28.7%,量産效率爲24%~24.5%

TOPCon電池理論轉換效率居各種(zhǒng)類電池之首,極限效率高達28.7%。從理論極限效率來看,根據權威測試機構德國(guó)哈梅林太陽能(néng)研究所(ISFH)測算,TOPCon電池的理論極限效率達到28.7%,高于HJT的27.5%和PERC的24.5%,且最接近晶體矽太陽能(néng)電池理論極限效率29.43%。根據隆基最新測算,TOPCon電池理論極限效率維持28.7%,HJT理論極限效率提升至28.5%,仍小幅低于雙面(miàn)TOPCon極限效率,雙面(miàn)TOPCon電池極限效率居各種(zhǒng)類電池之首。

目前量産效率在24%~24.5%,最高實驗室效率高達25.7%。從量産效率來看,根據EnergyTrend,目前TOPCon量産效率達24%~24.5%,頭部電池廠商量産平均效率突破24%,包括中來、隆基在内的許多頭部公司已經(jīng)將(jiāng)實驗室效率做到了25%以上,未來TOPCon電池産業化效率有更高的提升空間。從最高效率來看,2021年4月,經(jīng)德國(guó)ISFH研究所測試,隆基單晶雙面(miàn)N型TOPCon電池轉換效率達25.09%,矽片商業化尺寸TOPCon電池效率首次突破25%,是TOPCon發(fā)展進(jìn)程重要裡(lǐ)程碑之一。截至目前,TOPCon電池最高效率由晶科能(néng)源于2022年4月創造,由中國(guó)計量科學(xué)院檢測實驗室認證,全面(miàn)積電池轉換效率達到25.7%。

3.3.成(chéng)本端:兼容PERC産線設備,大矽片+銀鋁漿進(jìn)一步推動成(chéng)本下降

TOPCon電池和PERC電池的技術和産線設備兼容性極高。從設備角度來看,大部分的TOPCon産線可以從PERC産線升級得來,極大降低設備投資成(chéng)本。此外,TOPCon産線延長(cháng)了PERC産線生命周期,有助于降低折舊費用。TOPCon和PERC産線均爲高溫工藝,且TOPCon技術最大程度保留和利用了現有傳統P型電池設備制程,主要新增的設備包括:多晶矽/非多晶矽沉積的LPCVD/PECVD/PVD設備、硼擴散設備等。

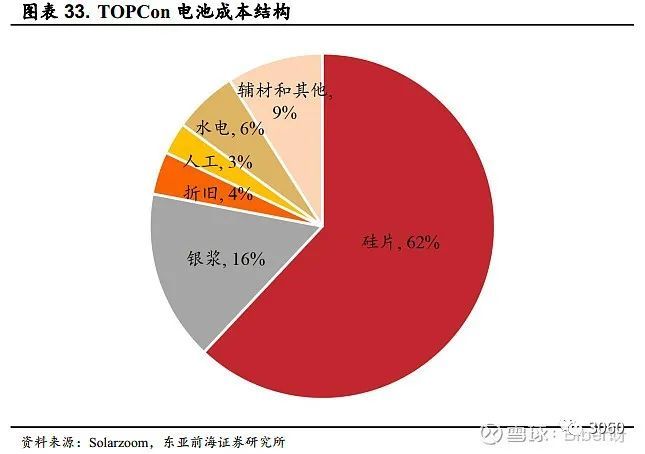

從非矽成(chéng)本上來看,可以通過(guò)使用多主栅技術或使用銀鋁漿替代銀漿來降低成(chéng)本。根據Solarzoom,TOPCon電池成(chéng)本結構中,主要包括矽片、銀漿、水電和折舊,分别占總成(chéng)本比重的62%、16%、6%和4%。目前TOPCon的成(chéng)本仍顯著高于PERC電池,主要原因系新增的工藝設備和高雙面(miàn)率導緻銀漿耗量提升。根據PVInfoLink統計,截至2021年底,TOPCon電池的非矽成(chéng)本已經(jīng)有能(néng)力低于0.3元/瓦,對(duì)比PERC電池仍然有0.18-0.22元/瓦的差距,主要原因系銀漿單耗高,TOPCon的雙面(miàn)率高,正反面(miàn)都(dōu)需要使用銀漿,根據PVInfoLink,M6型TOPCon電池使用的銀漿約130mg,較M6型PERC電池高出約60mg,預計未來可以通過(guò)多主栅或背面(miàn)使用銀鋁漿來降低非矽成(chéng)本。

3.4.産能(néng)規劃:預計2022年TOPCon落地産能(néng)有望超過(guò)50GW

預計2022年TOPCon落地産能(néng)有望超過(guò)50GW。從産能(néng)角度來看,根據各公司生産規劃統計,我們預計2022年TOPCon落地産能(néng)有望超過(guò)50GW。具體來看,2022年,晶科能(néng)源安徽合肥和浙江海甯項目預計投産規模將(jiāng)達到16GW,公司也是最早實現GW級TOPCon電池出貨的廠商;從電池效率角度來看,目前公司N型TOPCon實驗室轉換效率高達25.7%,處于行業之首,量産效率則達24.5%,處于行業内領先地位。中來股份作爲最早布局TOPCon的企業,目前山西一期8GW産線正處于設備安裝階段,預計2022年新增産能(néng)將(jiāng)達到6GW;從電池效率角度來看,目前公司N型TOPCon實驗室轉換效率高達到25.4%,量産效率則再24%以上。天合光能(néng)將(jiāng)TOPCon作爲公司主打産品,宿遷8GWTOPCon項目預計將(jiāng)于今年下半年投産;從電池效率角度來看,N型i-TOPCon實驗室轉換效率達25.5%,量産平均效率達24.5%,此外,公司聚焦于高效N型TOPCon/鈣钛礦疊層電池,拟達到鈣钛礦/晶體矽兩(liǎng)端疊層太陽電池效率大于29%的目标。根據我們預計,2022年TOPCon落地産能(néng)有望超50GW。從産能(néng)規劃總量來看,根據EnergyTrend統計,截至目前TOPCon總産能(néng)規劃達到162GW,目前新建的TOPCon産能(néng)都(dōu)爲新建産線,很少從PERC産線升級而來。

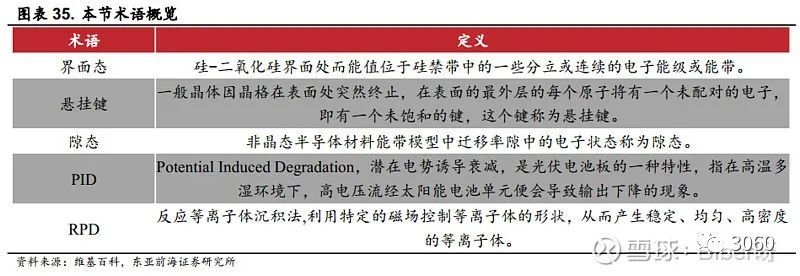

4.HJT電池:颠覆性技術異軍突起(qǐ),産業化降本路徑清晰明确

4.1.簡介:采用異質結替代同質結,異質結電池誕生逾30年

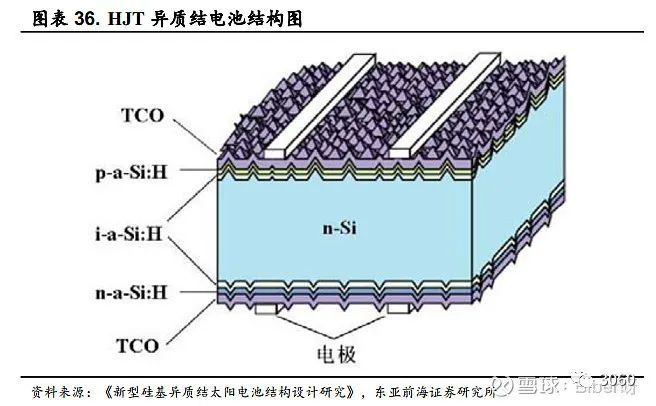

4.1.1.異質結替代同質結,本征富氫非晶矽膜爲核心工藝

本征富氫非晶矽膜是HJT異質結電池的核心工藝。異質結電池中,單晶矽層和摻雜非單晶矽層中間處會嵌入一層鈍化材料,高質量的鈍化層會對(duì)異質界面(miàn)缺陷鈍化、減少載流子複合、增大開(kāi)路電壓。在各鈍化材料中,本征富氫非晶矽薄膜爲當前的最佳選擇,由于H原子的存在,界面(miàn)處形成(chéng)的Si-H鍵能(néng)使界面(miàn)态懸挂鍵得到有效的飽和,界面(miàn)态密度降低,少子壽命提高,增大開(kāi)路電壓。同時,異質結界面(miàn)兩(liǎng)端具有較大的界面(miàn)勢壘,富氫非晶矽膜能(néng)提供緩沖作用,調節能(néng)帶偏移,降低隙态密度,減少漏電流,提高電池的輸出性能(néng)。

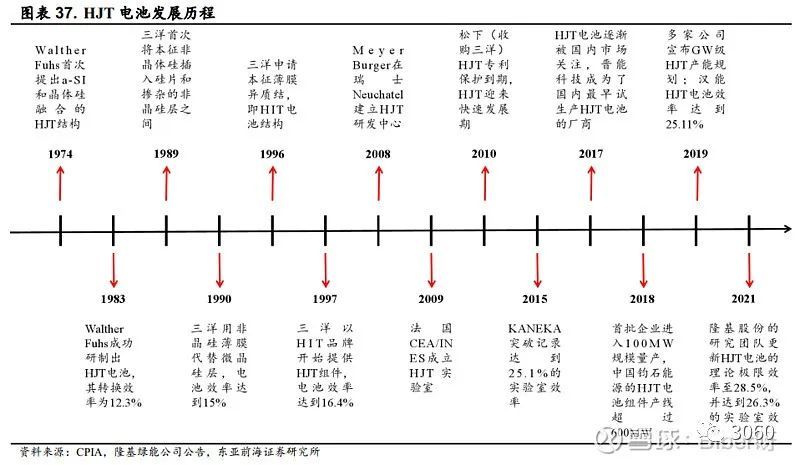

4)2017-2022年:國(guó)内廠商加快HJT産業化步伐。2017年晉能(néng)科技成(chéng)爲了國(guó)内最早試生産HJT電池的廠商,此後(hòu)越來越多的企業開(kāi)始進(jìn)入中試生産階段,到2019年已有多家國(guó)内廠商宣布GW級HJT産能(néng)規劃。2021年隆基綠能(néng)的研究團隊更新HJT電池的理論極限效率至28.5%,并刷新紀錄達到26.3%的實驗室效率。

4.2.轉換效率:理論轉換效率爲28.5%,量産效率爲24%~24.5%

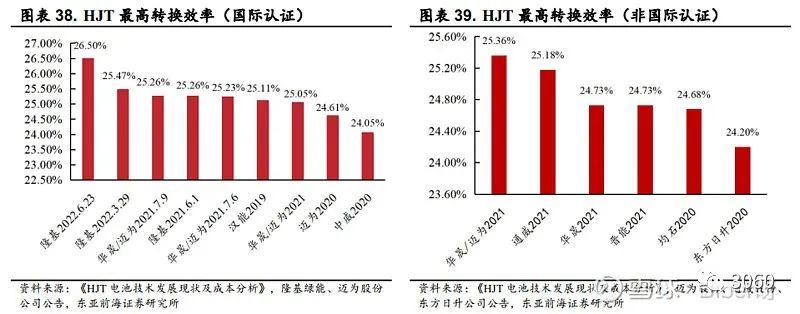

HJT電池理論極限效率爲28.5%,目前量産效率在24%~24.5%,最高實驗室效率高達26.5%。從理論極限效率來看,根據隆基最新測算,HJT理論極限效率爲28.5%,仍小幅低于雙面(miàn)TOPCon電池的28.7%。從量産效率來看,根據EnergyTrend,目前國(guó)内多條HJT中試線上平均轉換效率達24%~24.5%,HJT電池産業化效率仍有較大的提升空間。從最高效率來看,截至目前,HJT電池最高效率由隆基綠能(néng)于2022年6月創造,由德國(guó)ISFH研究所認證,M6全尺寸電池光電轉換效率高達26.5%。根據PVInfoLink預計,随著(zhe)設備的不斷升級,2022年HJT有望實現25%+的量産效率。

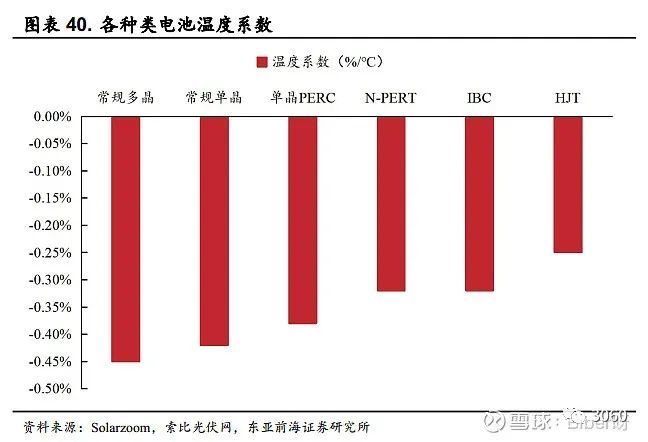

2)溫度系數絕對(duì)值低:光伏系統實際工作的溫度是要高于實驗室的标準室溫,故高溫下的電池性能(néng)尤爲重要。根據Solarzoom,HJT電池的功率溫度系數約爲-0.25%/℃,相比PERC電池-0.38%/℃的溫度系數存在0.13%/℃的優勢。根據Solarzoom測算,如果考慮電池工作溫度超出環境溫度10~40℃,而全年平均環境溫度相比實驗室标準工況低5~10℃,則HJT每W發(fā)電量高出雙面(miàn)PERC電池約0.6%~3.9%。從溫度系數角度來看,HJT電池能(néng)更好(hǎo)地減少太陽光帶來的熱損失;

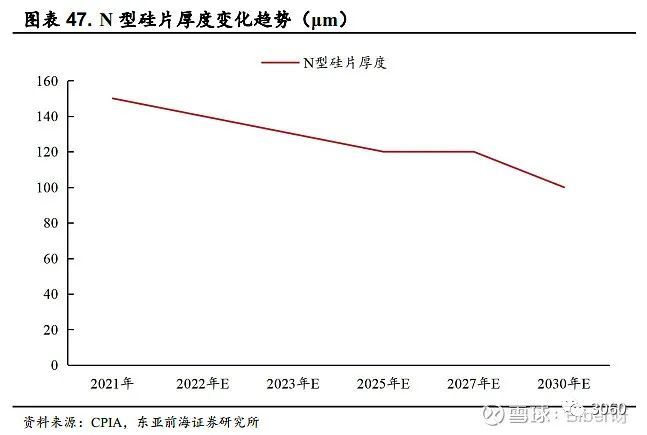

4)工藝流程簡化&低溫工藝使得降本空間大:HJT電池的核心工藝包括:制絨、非晶矽沉積、TCO薄膜沉積和絲網印刷,全套工藝流程共計6個環節,遠少于PERC電池的10個環節和TOPCon的12-13個環節。其中非晶矽沉積主要用PECVD方法,TCO薄膜沉積用RPD(反應等離子體沉積法)或PVD(物理化學(xué)氣相沉積法)。工藝流程簡化使得HJT電池從生産效率和産品良率上更有優勢和提升空間,目前TOPCon電池良率在93%~95%的水平,而HJT電池良率在97%以上。此外,HJT采取低溫工藝,采用矽基薄膜形成(chéng)PN結,最高工藝溫度在200℃以内,相比于傳統的熱擴散型P-N結在900℃高溫下制備,一方面(miàn)有利于薄片化(未來可實現100μm厚度)和降低熱損傷進(jìn)而降低矽片成(chéng)本,另一方面(miàn)因能(néng)源節約等因素非矽成(chéng)本也表現更優。

4.3.成(chéng)本端:成(chéng)本仍處高位,多種(zhǒng)降本路線齊頭并進(jìn)

HJT電池生産成(chéng)本相較于PERC電池每瓦高0.18元。從HJT電池總生産成(chéng)本來看,我們假設:1)稅率爲13%;2)設備折舊年限爲6年;3)根據CPIA預計,2022年PERC電池轉換效率將(jiāng)達23.3%,2022年HJT電池轉換效率將(jiāng)達24.6%;4)根據矽業分會,上周矽片均價爲5.72元/片,假設N型矽片溢價6%;5)根據普樂科技,目前M6PERC電池單片銀漿耗量約80mg,根據CPIA,假設2022年HJT電池單片銀漿耗量下降至170mg;6)根據中科院電工所,HJT電池使用的低溫銀漿較傳統銀漿溢價爲2000元/千克;7)根據中科院電工所,M6HJT電池單片靶材耗量爲168mg,靶材價格爲2000元/千克。基于以上假設,我們測算2022年HJT電池總生産成(chéng)本較PERC電池高0.18元/瓦,其中HJT電池非矽成(chéng)本較PERC電池非矽成(chéng)本高0.18元/瓦。

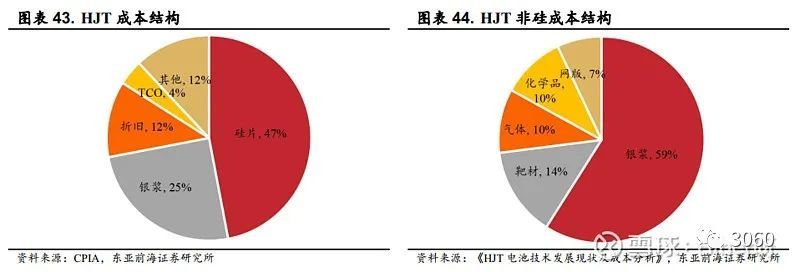

銀漿成(chéng)本在HJT電池非矽成(chéng)本中占比近60%。從HJT電池成(chéng)本構成(chéng)來看,根據CPIA,HJT電池成(chéng)本結構中,主要包括矽片、銀漿、折舊和TCO,分别占比總成(chéng)本47%、25%、12%和4%。從非矽成(chéng)本來看,根據《HJT電池技術發(fā)展現狀及成(chéng)本分析》,銀漿爲最主要的非矽成(chéng)本構成(chéng),占比總非矽成(chéng)本的59%,主要原因系1)量:HJT電池所需的低溫銀漿導電能(néng)力較弱,故HJT電池銀漿耗用量高于PERC和TOPCon電池,根據CPIA,2021年P型電池正銀+背銀消耗量共計約96.4mg/片;TOPCon電池正銀+背銀消耗量共計約145.1mg/片,而HJT電池雙面(miàn)低溫銀漿消耗量約190mg/片;2)價:低溫銀漿的國(guó)産化率較低,目前價格大幅高于高溫銀漿,根據《HJT電池技術發(fā)展現狀及成(chéng)本分析》,低溫銀漿較高溫銀漿溢價約2000元/千克。在量價的雙重影響下,銀漿爲HJT電池最主要的非矽成(chéng)本構成(chéng),占比總非矽成(chéng)本近六成(chéng),未來將(jiāng)成(chéng)爲HJT電池的主要降本路線之一。

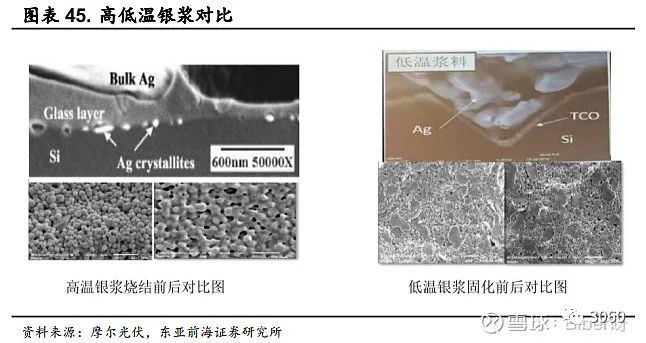

1)銀漿:目前的光伏銀漿分爲高溫銀漿和低溫銀漿兩(liǎng)種(zhǒng),主要的區别在于工藝溫度,傳統的P型電池和N型TOPCon使用高溫銀漿,HJT隻能(néng)使用低溫銀漿。HJT電池是在晶矽基片使用薄膜技術制作PN結、減反射層和導電層的新型電池工藝技術,其整個電池制作前道(dào)過(guò)程的工藝溫度均不超過(guò)200℃。高溫銀漿成(chéng)型需要700℃以上的高溫,若使用高溫銀漿作HJT電池的正負極,會對(duì)其薄膜結構造成(chéng)非常大的損傷,故目前HJT電池隻能(néng)采用樹脂固化型的低溫銀漿制作電池的正負極。由于低溫銀漿的導電性和印刷性較差并且HJT電池雙面(miàn)均需要使用銀漿,爲了保證低電阻和高電導傳輸,HJT電池的低溫銀漿濃度要求更高,耗量更大。

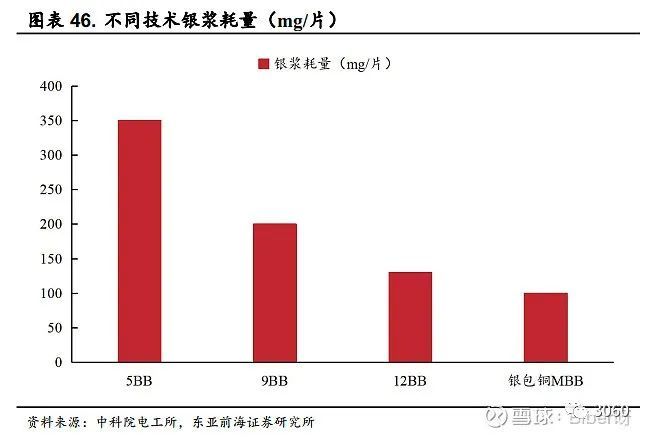

b)單片耗量上:1.多主栅、無主栅技術可以在減少電池轉換效率的基礎上,增加組件的導電性,降低銀漿耗量,根據中科院電工所,5BB技術、9BB技術、12BB技術的單片HJT電池耗銀量分别在350mg/片、200mg/片、130mg/片;2.銀包銅工藝,即是在銅的表面(miàn)包裹銀粉,低溫加工工藝使銅作爲導電材料從而降低銀的使用量,根據中科院電工所,銀包銅MBB技術的單片HJT電池耗銀量爲100mg/片;3.激光轉印技術爲非接觸式印刷,制作出來的栅線更細,根據帝爾激光公司公告,激光轉印技術在PERC電池上驗證的銀漿耗量節省約30%,在HJT電池上的節約量會更大。目前帝爾激光太陽能(néng)電池激光工藝設備全球市占率第一,激光轉印技術走在國(guó)際前沿,邁爲股份也在積極布局該技術,預計未來短期内還(hái)是多主栅MBB技術爲主,而長(cháng)期來看激光轉印技術也在不斷研發(fā),有望助力HJT降本。

3)矽片:HJT電池的異質結結構更适合矽片的薄片化,具備天然優勢。HJT電池的對(duì)稱結構能(néng)夠降低機械應力,矽片的碎片率更低;低溫工藝使得良品率更高;在矽片變薄的情況下,HJT開(kāi)路電壓上升,短路電流下降,轉換效率基本不變。根據CPIA測算,2021年,用于TOPCon電池的N型矽片平均厚度爲165μm,用于異質結電池的矽片厚度約150μm,用于IBC電池的矽片厚度約130μm,根據東方日升公司公告,HJT電池的矽片厚度降到100μm基本不影響效率。根據索比光伏網,矽片厚度每降低10μm,單片矽片成(chéng)本將(jiāng)降低3%~5%。

4.4.産能(néng)規劃: 預計 2022 年新增産能(néng) 20-30GW

HJT産業化持續推進(jìn),産線适配仍需磨合。HJT電池産線與PERC産線不兼容,行業“新進(jìn)者”紛紛布局HJT電池,使得目前HJT電池産線大部分仍以小規模爲主。具體來看,截至目前,華晟新能(néng)源已形成(chéng)異質結電池和組件産能(néng)各2.7GW,規模居全球異質結領域第一,公司規劃三期4.8GW産線預計將(jiāng)于2023年完成(chéng);從轉換效率來看,華晟210mm尺寸微晶異質結電池片批次平均效率已達24.73%,生産線冠軍電池片效率高達25.1%。金剛玻璃1.2GW産線目前處于産能(néng)爬坡狀态,2022年6月,公司宣布建設4.8GW高效異質結電池片及組件項目;從轉換效率來看,6月異質結非晶電池平均轉換效率達24.28%,微晶轉換效率達24.95%,微晶MBB(即電池栅線爲12主栅)轉換效率達25.3%。東方日升將(jiāng)原先100MW的異質結

産線改造并擴産至500MW的異質結薄片産線,第一片産品于5月10日順利下線,公司甯海15GWHJT電池+15GW組件的一期部分(即5GW電池+10GW組件)預計2023年4月達産;從轉換效率來看,公司HJT技術團隊反饋原先的158異質結産線平均效率可達25.2%。根據邁爲股份預計,2022年HJT新增産能(néng)大概在20-30GW。根據EnergyTrend預測,HJT電池項目總産能(néng)規劃超過(guò)150GW。

5.IBC電池:平台型長(cháng)期電池技術路線,國(guó)内仍難實現大規模量産

5.1.簡介:采用交叉指式背接觸結構,XBC爲當前熱門發(fā)展方向(xiàng)

5.1.1.正面(miàn)無金屬栅線,優勢與挑戰并存

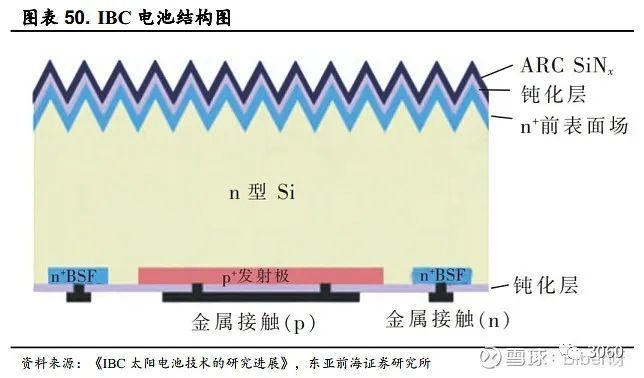

IBC電池正面(miàn)的無金屬栅線設計,最大程度減少光學(xué)損失。IBC電池(interdigitated back contact)中文名稱爲交叉指式背接觸電池。IBC電池正面(miàn)無金屬栅線,發(fā)射極和背場以及對(duì)應的正負金屬電極呈叉指狀集成(chéng)在電池的背面(miàn),這(zhè)種(zhǒng)獨特結構避免了金屬栅線電極對(duì)光線的遮擋,結合前背表面(miàn)均采用金字塔結構和抗反射層,最大程度地利用入射光,相較于PERC等其他技術路線的電池減少了更多的光學(xué)損失,具有更高的短路電流,有效提高IBC太陽電池的光電轉換效率。電池前表面(miàn)收集的載流子要穿過(guò)襯底遠距離擴散至背面(miàn)電極,故IBC電池一般采用少子壽命更高的N型單晶矽襯底。

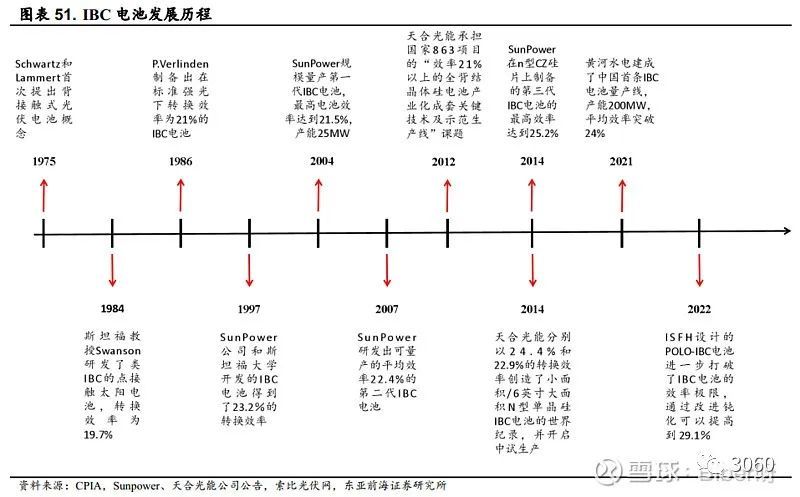

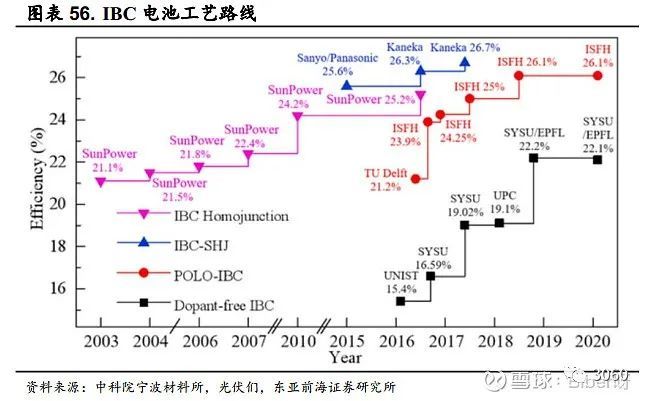

4)2017年-至今:IBC技術形成(chéng)三大分支化路線。随著(zhe)工藝成(chéng)熟和設備成(chéng)本下降,IBC電池逐漸形成(chéng)了三大工藝路線:a)以SunPower爲代表的經(jīng)典IBC電池工藝;b)以ISFH爲代表的POLO-IBC(集成(chéng)光子晶體的多晶矽氧化物叉指背接觸)電池工藝;c)以KANEKA爲代表的HBC(IBC與HJT技術結合)電池工藝。2021年黃河水電建成(chéng)了中國(guó)首條IBC電池量産線,産能(néng)200MW,平均效率突破24%。2022年ISFH設計的POLO-IBC電池進(jìn)一步打破了IBC電池的效率極限,通過(guò)改進(jìn)鈍化轉換效率有望提高到29.1%。

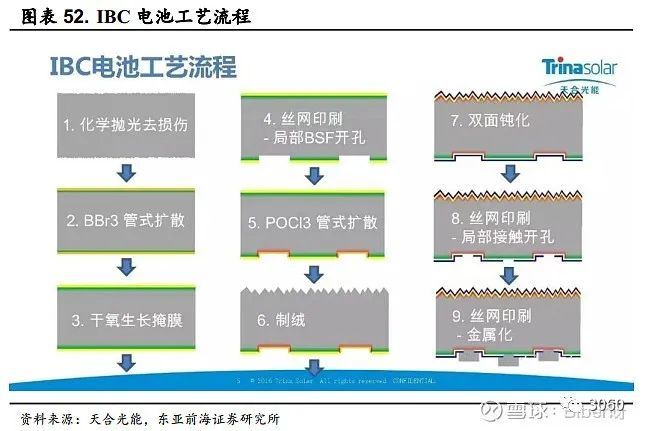

IBC電池工藝流程相對(duì)複雜,核心要解決制備指狀間隔排列的PN區、金屬化接觸和栅線的問題。在電池背面(miàn)印刷一層含硼的叉指狀擴散掩膜層,硼經(jīng)過(guò)擴散之後(hòu)在N型襯底背部形成(chéng)P+發(fā)射極,未印刷掩膜的區域,經(jīng)過(guò)磷擴散後(hòu)形成(chéng)N+區。在電池前表面(miàn)制備金字塔狀絨面(miàn)來增強光的吸收,同時在前表面(miàn)形成(chéng)前表面(miàn)場(FSF)。前表面(miàn)多采用SiNx的疊層鈍化減反膜,背面(miàn)采用SiO2、AlOx、SiNx等鈍化層或疊層,最後(hòu)在背面(miàn)選擇性地形成(chéng)P和N的金屬接觸。

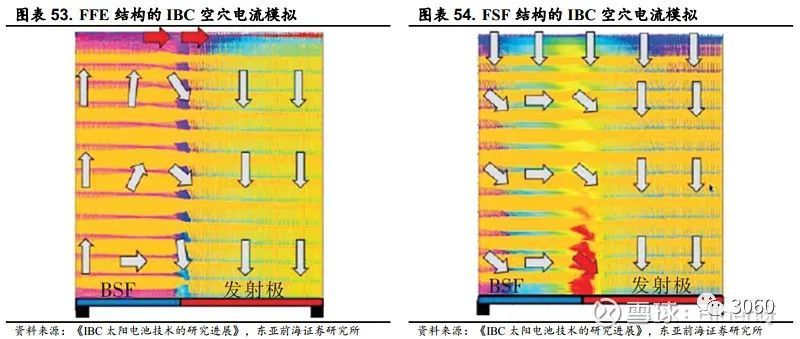

2)FSF:在電池前表面(miàn)進(jìn)行磷摻雜,形成(chéng)前表面(miàn)場結構(FSF),該結構的特點是在電池前表面(miàn)形成(chéng)高濃度的摻雜,與高電阻率的矽襯底形成(chéng)N+/N高低結,産生自上而下的電場,驅使空穴向(xiàng)下運輸,電子向(xiàng)上運輸,從而降低少數載流子的表面(miàn)複合,起(qǐ)到良好(hǎo)的鈍化作用,有利于效率提升。

5.2.轉換效率:經(jīng)典IBC效率溢價難以覆蓋成(chéng)本溢價,TBC+HBC吸引産業轉型

IBC電池在當前各電池技術效率最高,國(guó)際上SunPower處于領先地位。自1985年以來,美國(guó)SunPower聚焦于研發(fā)IBC電池,是首個能(néng)夠實現量産IBC電池的公司。自推出一代IBC電池後(hòu),SunPower不斷往兩(liǎng)個方向(xiàng)升級IBC電池技術:1)更簡化的制程,及更低成(chéng)本工藝;2)更好(hǎo)的鈍化技術。從SunPower最新披露信息來看,其最新一代IBC電池,已吸收了TOPCon電池鈍化接觸的技術優點,保留了銅電極工藝,量産工藝已經(jīng)簡化,成(chéng)本在可接受範圍,轉換效率達到25%以上。

IBC效率溢價難以覆蓋成(chéng)本溢價,TBC/HBC路線逐漸成(chéng)型。2021年,PERC單晶電池平均轉換效率已到23.1%,TOPCon電池和HJT電池平均轉換效率分别達到24.0%和24.2%,經(jīng)典IBC電池獲取的效率溢價,難以覆蓋其成(chéng)本溢價,故經(jīng)典IBC工藝路線競争力逐漸衰弱。在此背景下,IBC電池慢慢成(chéng)爲了一種(zhǒng)平台型電池技術,廠商在該技術上結合TOPCon和HJT的特點,IBC電池逐漸形成(chéng)了三大工藝路線:1)以SunPower爲代表的經(jīng)典IBC電池工藝;2)以ISFH爲代表的POLO-IBC電池工藝;由于POLO-IBC工藝複雜,低成(chéng)本的同源技術TBC電池工藝(TOPCon-IBC)更具優勢;3)以Kaneka爲代表的HBC電池工藝(IBC-SHJ)。

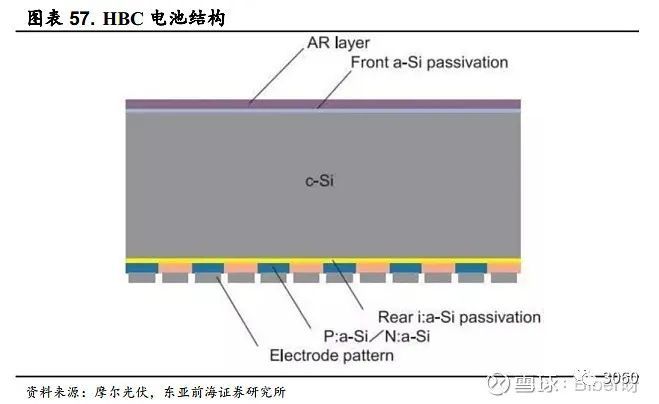

HJT+IBC=HBC,當前晶矽電池研發(fā)效率的最高水平。HBC工藝即在矽片表面(miàn)采用本征非晶矽進(jìn)行鈍化,在背面(miàn)分别采用N型和P型的非晶矽薄膜形成(chéng)異質結,該結構充分利用了非晶矽優越的表面(miàn)鈍化性能(néng),并結合了IBC結構沒(méi)有金屬遮擋的優點,有效提升電池轉換效率。從HBC量産效率來看,根據普樂科技,HBC電池量産轉換效率達25%~26.5%。從HBC最高效率來看,2017年,Kaneka將(jiāng)HBC電池世界紀錄刷新到26.63%,這(zhè)也是迄今爲止晶矽太陽能(néng)電池研發(fā)效率的最高水平。IBC與非晶矽鈍化技術的結合是未來IBC電池效率提升的方向(xiàng)之一。

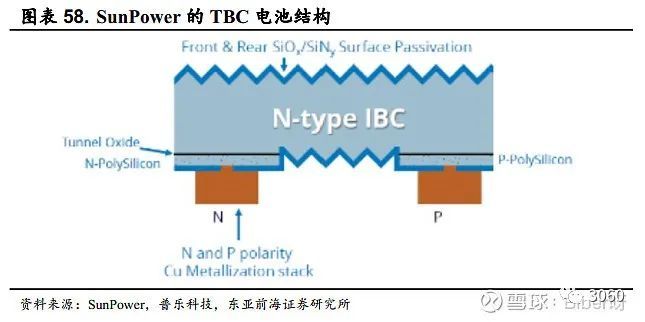

TOPCon+IBC=TBC,極具性價比的IBC衍生工藝路線。將(jiāng)TOPCon鈍化接觸技術與IBC相結合,即是TBC電池,又名POLO-IBC電池。多晶矽氧化物(POLO層)選擇鈍化接觸技術是通過(guò)生長(cháng)SiO2和沉積本征多晶矽,采用高溫退火方式使正背面(miàn)SiO2鈍化薄層形成(chéng)局部微孔,通過(guò)微孔和隧穿特性實現電流的導通。因此,將(jiāng)POLO技術用于正面(miàn)無遮擋的IBC太陽電池,能(néng)在不損失電流的基礎上提高鈍化效果和開(kāi)路電壓,獲得更高的光電轉換效率。從TBC量産效率來看,根據普樂科技,TBC電池量産轉換效率達24.5%~25.5%。從TBC最高效率來看,Fraunhofer創下實驗室最高轉換效率記錄26.1%。

從轉換效率來看,TBC技術和HBC技術均優于經(jīng)典IBC技術。根據普樂科技,經(jīng)典IBC的量産效率在23.5%-24%之間,TBC在24.5%-25.5%之間,HBC在25%-26.5%之間,實驗室中的效率分别能(néng)夠達到25.2%,26.1%,26.63%。TBC技術和HBC技術在轉換效率層面(miàn)優于經(jīng)典IBC技術。

5.3.成(chéng)本端:精簡工藝步驟和降低制造成(chéng)本是降本核心,XBC降本路線與融合前的技術具有相關性

精簡工藝步驟、降低制造成(chéng)本,是實現IBC電池産業化的關鍵因素。IBC電池隻需背面(miàn)印刷銀漿,銀漿耗量比TOPCon和HJT電池低,且背面(miàn)銀漿不必考慮栅線遮擋問題,可适當加寬栅線,從而降低串聯電阻。電極背置需要用到掩膜工藝,該工藝對(duì)圖形化和分辨率有一定要求,産線上要增加背部掩膜、開(kāi)槽、激光消融等圖形化處理設備,根據普樂科技測算,目前經(jīng)典IBC的設備投資額約爲3億元/GW左右。

5.4.産能(néng)規劃:頭部廠商布局,預計今年少量産能(néng)落地

頭部電池廠商開(kāi)始布局XBC電池,預計今年能(néng)看到少量産能(néng)落地。具體來看,隆基綠能(néng)計劃在泰州隆基電池廠内,在原年産2GW單晶電池項目的基礎上對(duì)生産線進(jìn)行技術提升改造,改建成(chéng)8條HPBC(即P-IBC電池)高效單晶電池産線,4GW的電池片産線預計將(jiāng)于今年8月投産。愛旭股份于2021年發(fā)布了具有自主知識産權的基于IBC技術的ABC電池,目前已有800MW的實驗及中試線産能(néng),共計規劃N型ABC産能(néng)52GW(珠海基地26GW+義烏基地26GW),其中珠海基地6.5GW量産項目正有序推進(jìn)中,預計今年三季度可建成(chéng)投産。

(研報:東亞前海證券 段小虎)

Prev

Next

Prev

Next